Aeroespazio-industriaren lorpen handiak ezinbestekoak dira aeroespazio-materialen teknologiaren garapen eta aurrerapenekin. Ehiza-hegazkinen altitude handiak, abiadura handiak eta maniobragarritasun handiak eskatzen dute hegazkinen egitura-materialek nahikoa erresistentzia eta zurruntasun-eskakizunak bermatzea. Motorraren materialek tenperatura altuko erresistentziaren eskaera bete behar dute, tenperatura altuko aleazioak eta zeramikan oinarritutako material konposatuak dira material nagusiak.

Altzairu konbentzionala 300 ℃-tik gora biguntzen da, eta horrek ez du tenperatura altuko inguruneetarako egokia bihurtzen. Energia-bihurketa-eraginkortasun handiagoa lortzeko, gero eta funtzionamendu-tenperatura altuagoak behar dira bero-motorren potentziaren arloan. Tenperatura altuko aleazioak garatu dira 600 ℃-tik gorako tenperaturetan funtzionamendu egonkorrerako, eta teknologia eboluzionatzen jarraitzen du.

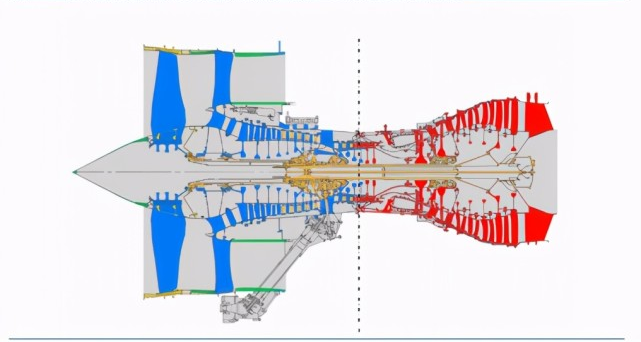

Tenperatura altuko aleazioak funtsezko materialak dira aeroespazial motorrentzat, eta hauek burdinetan oinarritutako tenperatura altuko aleazioetan eta nikelean oinarritutakoetan banatzen dira, aleazioaren elementu nagusien arabera. Tenperatura altuko aleazioak hasieratik erabili izan dira aeroespazial motorretan, eta material garrantzitsuak dira aeroespazial motorren fabrikazioan. Motorraren errendimendu maila neurri handi batean tenperatura altuko aleazio materialen errendimendu mailaren araberakoa da. Aeroespazial motor modernoetan, tenperatura altuko aleazio materialen kopuruak motorraren pisu osoaren % 40-60 hartzen du, eta batez ere lau osagai bero nagusietarako erabiltzen da: errekuntza ganberak, gidak, turbina palak eta turbina diskoak, eta horrez gain, kargagailuak, eraztunak, karga errekuntza ganberak eta isats-toberak bezalako osagaietarako erabiltzen da.

(Diagramaren zati gorrian tenperatura altuko aleazioak agertzen dira)

Nikelean oinarritutako tenperatura altuko aleazioak Oro har, tentsio jakin baten baldintzatik 600 ℃-tik gora lan egiten badu, ez du soilik tenperatura altuko oxidazio eta korrosioarekiko erresistentzia ona, baita tenperatura altuko erresistentzia, arrastatze-erresistentzia eta iraupen-erresistentzia handia ere, baita nekearekiko erresistentzia ona ere. Batez ere, tenperatura altuko baldintzetan, aeroespazial eta hegazkingintzan erabiltzen da, egitura-osagaietan, hala nola hegazkin-motorren paletan, turbina-diskoetan, errekuntza-ganberetan eta abarretan. Nikelean oinarritutako tenperatura altuko aleazioak fabrikazio-prozesuaren arabera bana daitezke tenperatura altuko aleazio deformatuetan, tenperatura altuko aleazio galdaketatuetan eta tenperatura altuko aleazio berrietan.

Aleazio erresistentearen lan-tenperatura gero eta handiagoa denez, aleazioaren indartze-elementuak gero eta gehiago dira, eta konposizioa konplexuagoa da. Horren ondorioz, aleazio batzuk galdaketa-egoeran bakarrik erabil daitezke, eta ezin dira beroan prozesatu. Gainera, aleazio-elementuen gehikuntzak nikel-oinarritutako aleazioak solidotzen ditu osagaien bereizketa larriarekin, eta horrek antolaketaren eta propietateen ez-uniformetasuna eragiten du.Tenperatura altuko aleazioak ekoizteko hauts-metalurgia prozesua erabiltzeak aipatutako arazoak konpon ditzake.Hauts-partikula txikiei, hauts-hozte-abiadurari, segregazioari eta lan-gaitasun beroari esker, jatorrizko galdaketa-aleazioa tenperatura altuko aleazioen deformazio beroan lan egiteko gai bihurtzen da, etekin-erresistentzia eta nekearen propietateak hobetzen dira, eta erresistentzia handiko aleazioak ekoizteko tenperatura altuko hauts-aleazioak modu berri bat sortu du.

Argitaratze data: 2024ko urtarrilaren 19a